Η καλύτερη διαχείριση του αποθέματος ανταλλακτικών μπορεί να ξεκλειδώσει μια κρυφή πηγή κέρδους, εξηγεί ο Δρ. Liang Dong, Διευθυντής Παροχής Υπηρεσιών και Λύσεων της SKF.

Τα μηχανήματα χρειάζονται ανταλλακτικά. Κάθε επιχείρηση που εκμεταλλεύεται σημαντικές ποσότητες μηχανημάτων πρέπει να διαθέτει ένα απόθεμα ανταλλακτικών. Τα εν λόγω εξαρτήματα εξυπηρετούν ποικίλους σκοπούς. Βρίσκονται σε ετοιμότητα για την αντικατάσταση των εξαρτημάτων που φθείρονται κατά την τακτική λειτουργία, όπως ρουλεμάν, τσιμούχες και φίλτρα και πρέπει να είναι διαθέσιμα για τις προγραμματισμένες αναβαθμίσεις και δραστηριότητες επιδιόρθωσης. Λειτουργούν ως ασφάλεια, επιτρέποντας στις ομάδες συντήρησης να αντιμετωπίζουν τις βλάβες ταχύτερα από τους χρόνους που απαιτούνται για την πραγματοποίηση των αντικαταστάσεων από έναν εξωτερικό προμηθευτή.

Ωστόσο, η εξασφάλιση της διαθεσιμότητας του σωστού αριθμού των σωστών ανταλλακτικών στις αποθήκες μιας εταιρείας μπορεί να αποτελεί συνεχή πηγή πίεσης. Οι ομάδες συντήρησης και εργασιών θέλουν να μεγιστοποιήσουν τη διαθεσιμότητα και να μειώσουν τον κίνδυνο μη προγραμματισμένων διακοπών λειτουργίας και απώλεια παραγωγής λόγω έλλειψης ανταλλακτικών. Το προσωπικό του οικονομικού τμήματος θέλει να ελαχιστοποιήσει το πολύτιμο κεφάλαιο που κάθεται στα ράφια και ανησυχεί για το κόστος απαξίωσης που σχετίζεται με ανταλλακτικά που έχουν αγοραστεί για εξοπλισμό που δεν χρησιμοποιείται πλέον.

Και οι δύο πλευρές έχουν δίκιο. Έρευνα της SKF έδειξε ότι η βελτιστοποίηση της διαχείρισης των ανταλλακτικών μπορεί να μειώσει τους προϋπολογισμούς αποθεμάτων και να περιορίσει το κόστος διατήρησης κατά 15 έως 20 τοις εκατό, ενώ παράλληλα μειώνει τις περιπτώσεις ελλείψεων αποθέματος (και επομένως τις επακόλουθες απώλειες παραγωγής) κατά 30 έως 50 τοις εκατό.

Αλλά πώς μπορεί μια εταιρεία να επιτύχει αυτά τα βέλτιστα αποθέματα; Η λύση έγκειται στην καλύτερη κατανόηση των στοιχείων ενεργητικού της εταιρείας, των ανταλλακτικών που χρειάζονται, καθώς και της φύσης της ζήτησης για τα ανταλλακτικά αυτά.

Ορισμένα εξαρτήματα είναι ίδια.

Οι περισσότερες εταιρείες τηρούν μητρώο των στοιχείων ενεργητικού τους, καθώς και μια βάση δεδομένων των ανταλλακτικών που απαιτούνται για την υποστήριξη των εν λόγω στοιχείων. Συχνά, ωστόσο, οι εν λόγω βάσεις δεδομένων ανταλλακτικών έχουν αναπτυχθεί οργανικά με την πάροδο του χρόνου, με αποτέλεσμα ασυνέπειες και αλληλοεπικαλύψεις. Για παράδειγμα, εξαρτήματα για δύο εκδοχές του ίδιου στοιχείου μπορεί να αναφέρονται με διαφορετικούς τρόπους στη βάση δεδομένων, και απλά τυποποιημένα ανταλλακτικά, όπως οι ιμάντες ή οι διακόπτες, μπορεί να εμφανίζονται στη βάση δεδομένων με διαφορετικά ονόματα. Οι εν λόγω αλληλοεπικαλύψεις είναι σημαντικές, διότι μειώνουν την απόδοση του αποθέματος. Μια εταιρεία ενδέχεται να παραγγέλνει πρόσθετες εκδόσεις του ίδιου ανταλλακτικού, διότι η βάση δεδομένων δεν δείχνει ότι έχουν ήδη ένα κατάλληλο στοιχείο στο απόθεμά τους.

Η εξάλειψη αυτής της σπατάλης απαιτεί την τυποποίηση της βάσης δεδομένων. Οι καλύτερες εταιρείες χρησιμοποιούν μια κοινή αρχιτεκτονική για τα στοιχεία στη βάση δεδομένων τους, και δομές καταλόγου υλικών (BOM) τυπικής συντήρησης και περιγραφές καταλόγου, για τα ανταλλακτικά που σχετίζονται με αυτά τα στοιχεία. Σύμφωνα με την εμπειρία μας, οι εταιρείες συνήθως είναι σε θέση να μειώσουν τον αριθμό των τεμαχίων στα αποθέματα ανταλλακτικών κατά 10 έως 15 τοις εκατό, μόνο με την εξάλειψη των διπλών ή άχρηστων αντικειμένων.

Η καλύτερη διαχείριση του αποθέματος ανταλλακτικών μπορεί να ξεκλειδώσει μια κρυφή πηγή κέρδους, εξηγεί ο Δρ. Liang Dong, Διευθυντής Παροχής Υπηρεσιών και Λύσεων της SKF.

Τα μηχανήματα χρειάζονται ανταλλακτικά. Κάθε επιχείρηση που εκμεταλλεύεται σημαντικές ποσότητες μηχανημάτων πρέπει να διαθέτει ένα απόθεμα ανταλλακτικών. Τα εν λόγω εξαρτήματα εξυπηρετούν ποικίλους σκοπούς. Βρίσκονται σε ετοιμότητα για την αντικατάσταση των εξαρτημάτων που φθείρονται κατά την τακτική λειτουργία, όπως ρουλεμάν, τσιμούχες και φίλτρα και πρέπει να είναι διαθέσιμα για τις προγραμματισμένες αναβαθμίσεις και δραστηριότητες επιδιόρθωσης. Λειτουργούν ως ασφάλεια, επιτρέποντας στις ομάδες συντήρησης να αντιμετωπίζουν τις βλάβες ταχύτερα από τους χρόνους που απαιτούνται για την πραγματοποίηση των αντικαταστάσεων από έναν εξωτερικό προμηθευτή.

Ωστόσο, η εξασφάλιση της διαθεσιμότητας του σωστού αριθμού των σωστών ανταλλακτικών στις αποθήκες μιας εταιρείας μπορεί να αποτελεί συνεχή πηγή πίεσης. Οι ομάδες συντήρησης και εργασιών θέλουν να μεγιστοποιήσουν τη διαθεσιμότητα και να μειώσουν τον κίνδυνο μη προγραμματισμένων διακοπών λειτουργίας και απώλεια παραγωγής λόγω έλλειψης ανταλλακτικών. Το προσωπικό του οικονομικού τμήματος θέλει να ελαχιστοποιήσει το πολύτιμο κεφάλαιο που κάθεται στα ράφια και ανησυχεί για το κόστος απαξίωσης που σχετίζεται με ανταλλακτικά που έχουν αγοραστεί για εξοπλισμό που δεν χρησιμοποιείται πλέον.

Και οι δύο πλευρές έχουν δίκιο. Έρευνα της SKF έδειξε ότι η βελτιστοποίηση της διαχείρισης των ανταλλακτικών μπορεί να μειώσει τους προϋπολογισμούς αποθεμάτων και να περιορίσει το κόστος διατήρησης κατά 15 έως 20 τοις εκατό, ενώ παράλληλα μειώνει τις περιπτώσεις ελλείψεων αποθέματος (και επομένως τις επακόλουθες απώλειες παραγωγής) κατά 30 έως 50 τοις εκατό.

Αλλά πώς μπορεί μια εταιρεία να επιτύχει αυτά τα βέλτιστα αποθέματα; Η λύση έγκειται στην καλύτερη κατανόηση των στοιχείων ενεργητικού της εταιρείας, των ανταλλακτικών που χρειάζονται, καθώς και της φύσης της ζήτησης για τα ανταλλακτικά αυτά.

Ορισμένα εξαρτήματα είναι ίδια.

Οι περισσότερες εταιρείες τηρούν μητρώο των στοιχείων ενεργητικού τους, καθώς και μια βάση δεδομένων των ανταλλακτικών που απαιτούνται για την υποστήριξη των εν λόγω στοιχείων. Συχνά, ωστόσο, οι εν λόγω βάσεις δεδομένων ανταλλακτικών έχουν αναπτυχθεί οργανικά με την πάροδο του χρόνου, με αποτέλεσμα ασυνέπειες και αλληλοεπικαλύψεις. Για παράδειγμα, εξαρτήματα για δύο εκδοχές του ίδιου στοιχείου μπορεί να αναφέρονται με διαφορετικούς τρόπους στη βάση δεδομένων, και απλά τυποποιημένα ανταλλακτικά, όπως οι ιμάντες ή οι διακόπτες, μπορεί να εμφανίζονται στη βάση δεδομένων με διαφορετικά ονόματα. Οι εν λόγω αλληλοεπικαλύψεις είναι σημαντικές, διότι μειώνουν την απόδοση του αποθέματος. Μια εταιρεία ενδέχεται να παραγγέλνει πρόσθετες εκδόσεις του ίδιου ανταλλακτικού, διότι η βάση δεδομένων δεν δείχνει ότι έχουν ήδη ένα κατάλληλο στοιχείο στο απόθεμά τους.

Η εξάλειψη αυτής της σπατάλης απαιτεί την τυποποίηση της βάσης δεδομένων. Οι καλύτερες εταιρείες χρησιμοποιούν μια κοινή αρχιτεκτονική για τα στοιχεία στη βάση δεδομένων τους, και δομές καταλόγου υλικών (BOM) τυπικής συντήρησης και περιγραφές καταλόγου, για τα ανταλλακτικά που σχετίζονται με αυτά τα στοιχεία. Σύμφωνα με την εμπειρία μας, οι εταιρείες συνήθως είναι σε θέση να μειώσουν τον αριθμό των τεμαχίων στα αποθέματα ανταλλακτικών κατά 10 έως 15 τοις εκατό, μόνο με την εξάλειψη των διπλών ή άχρηστων αντικειμένων.

Κατανόηση της ζήτησης

Από τη στιγμή που γνωρίζει ποια εξαρτήματα απαιτεί κάθε στοιχείο του ενεργητικού της, μια εταιρεία πρέπει να αποφασίσει πόσα τεμάχια από κάθε ανταλλακτικό θα πρέπει να τηρεί στο απόθεμά της. Για να το κάνει σωστά, θα πρέπει να έχει κατανοήσει τον τρόπο με τον οποίο ποικίλλουν τα πρότυπα ζήτησης, ανάλογα με τη φύση του ανταλλακτικού, καθώς και την κρισιμότητα του στοιχείου του ενεργητικού στο οποίο αντιστοιχεί το εκάστοτε ανταλλακτικό.

Η ζήτηση για ανταλλακτικά εμπίπτει σε τρεις βασικές κατηγορίες: αναλώσιμα ανταλλακτικά, λειτουργικά ανταλλακτικά και ανταλλακτικά ασφαλείας, και οι καλύτερες στρατηγικές πρόβλεψης για καθεμία από τις κατηγορίες αυτές διαφέρουν.

Αναλώσιμα ανταλλακτικά είναι στοιχεία όπως τα φίλτρα και τα λιπαντικά. Συνήθως, αυτά είναι αντικείμενα χαμηλότερου κόστους που χρησιμοποιούνται σε πολύ μεγάλους αριθμούς. Όταν οι εταιρείες εξετάζουν τα ιστορικά κατανάλωσης ανταλλακτικών όπως αυτά, παρατηρούν σχετικά σταθερά επίπεδα ζήτησης με την πάροδο του χρόνου. Ο καθορισμός του βέλτιστου επιπέδου αποθεμάτων για τα ανταλλακτικά αυτά είναι θέμα καθορισμού της ποσότητας που απαιτείται για την κάλυψη του συνολικού μέσου επιπέδου ζήτησης, προσαυξημένης κατά ένα κατάλληλο απόθεμα ασφαλείας. Η ποσότητα αυτή μπορεί έπειτα να τελειοποιηθεί λαμβάνοντας υπόψη τις εποχιακές διακυμάνσεις της ζήτησης, καθώς τα πρότυπα παραγωγής μεταβάλλονται, και να ενημερώνεται μακροπρόθεσμα, καθώς η εταιρεία εφαρμόζει αλλαγές στη βάση στοιχείων του ενεργητικού της.

Τα λειτουργικά ανταλλακτικά είναι αντικείμενα όπως οι ανεμιστήρες και οι κινητήρες, για τα οποία η ζήτηση είναι διακοπτόμενη και απρόβλεπτη. Ο καθορισμός του βέλτιστου επιπέδου αποθέματος για αυτά τα ανταλλακτικά απαιτεί μια πιο εξελιγμένη στατιστική προσέγγιση. Με την ανάλυση του ιστορικού χρήσης, οι εταιρείες μπορούν να κατανοήσουν τόσο τη μέση κατανάλωση αυτών των ανταλλακτικών, όσο και τη μεταβλητότητά της. Μπορούν επίσης να αποκτήσουν μια εικόνα της μέσης, της ελάχιστης και της μέγιστης διάρκειας ζωής των ανταλλακτικών σε λειτουργία.

Στην πράξη, η διάρκεια ζωής των λειτουργικών ανταλλακτικών ακολουθεί συνήθως μια καμπύλη «μπανιέρας». Ορισμένα ανταλλακτικά παρουσιάζουν αστοχία νωρίς, συνήθως ως αποτέλεσμα ελαττωμάτων στην κατασκευή ή την τοποθέτηση. Μετά από κάποιο χρονικό διάστημα, οι πρώιμες αστοχίες εκμηδενίζονται και το ποσοστό των αστοχιών πέφτει σε ένα χαμηλό επίπεδο, το οποίο αντιπροσωπεύει τυχαία μεμονωμένα περιστατικά. Στο τέλος, καθώς η ηλικία των ανταλλακτικών μεγαλώνει, αυτά αρχίζουν να φθείρονται και το ποσοστό αστοχιών αυξάνεται και πάλι Με την εφαρμογή διαφορετικών στατιστικών κατανομών σε κάθε μία από αυτές τις τρεις αιτίες αστοχίας, οι εταιρείες μπορούν να δημιουργήσουν μια εικόνα της πιθανότητας αστοχίας ενός συγκεκριμένου τύπου εξαρτήματος σε οποιοδήποτε σημείο στη ζωή του.

Στη συνέχεια, μπορούν να δημιουργήσουν ένα κατάλληλο επίπεδο συντήρσης για το εν λόγω εξάρτημα και να θέσουν στόχους αποθέματος για την επίτευξη αυτού του επιπέδου, δεδομένης της πιθανότητας αστοχίας και του χρόνου που απαιτείται για την απόκτηση επιπλέον ανταλλακτικών από τον αρχικό προμηθευτή. Το σωστό επίπεδο συντήρησης θα εξαρτάται από την τιμή του ανταλλακτικού και την κρισιμότητα του στοιχείου του ενεργητικού. Μια πιθανότητα 10% έλλειψης αποθέματος για ένα μοτέρ που θέτει σε λειτουργία έναν από τους έξι εξαεριστήρες σε ένα κτίριο, μπορεί να μην δημιουργήσει σημαντικό πρόβλημα, για παράδειγμα. Ένα πανομοιότυπο μοτέρ που χρησιμοποιείται για τη λειτουργία ενός ζωτικής σημασίας μηχανήματος παραγωγής, ωστόσο, απαιτεί πολύ υψηλότερο επίπεδο διαθεσιμότητας.

Η τελευταία κατηγορία, τα ανταλλακτικά ασφάλειας, απαιτούν μια πολύ διαφορετική προσέγγιση. Αυτά είναι συνήθως εξαρτήματα υψηλής αξίας, για σημαντικά στοιχεία ενεργητικού, με πολύ μεγάλους χρόνους παράδοσης. Η ανάλυση του ιστορικού κατανάλωσης δεν βοηθά στον καθορισμό των επιπέδων αποθεμάτων για τα εν λόγω εξαρτήματα, δεδομένου ότι η εταιρεία μπορεί να έχει καταναλώσει ελάχιστα, ή και κανένα τέτοιο ανταλλακτικό στο παρελθόν. Ομοίως, είναι πολύ δύσκολο να γίνουν ουσιαστικές εκτιμήσεις του κινδύνου αστοχίας ενός εξαρτήματος στο μέλλον. Ένας πολύ καλός τρόπος λήψης αποφάσεων σχετικά με αυτά τα είδη ανταλλακτικών είναι η χρήση μιας προσέγγισης «απόδοσης της επένδυσης» (ROI) για τον ορισμό προτεραιοτήτων ως προς τις δαπάνες.

Για να γίνει αυτό, η εταιρεία υπολογίζει τον πιθανό οικονομικό αντίκτυπο του εξαρτήματος που παρουσιάζει αστοχία χωρίς να υπάρχει άμεση διαθέσιμη αντικατάσταση, πολλαπλασιάζοντας το κόστος της χαμένης παραγωγής με τον χρόνο που απαιτείται για την απόκτηση νέου ανταλλακτικού, και διαιρώντας αυτόν τον αριθμό με το κόστος διατήρησης ενός ανταλλακτικού στο απόθεμα. Αυτοί οι υπολογισμοί της ROI επιτρέπουν στην εταιρεία να ορίζει την προτεραιότητα των δαπανών της για τα ανταλλακτικά ασφάλειας. Μπορεί, για παράδειγμα, να αποφασίσει να τηρεί στο απόθεμα μόνο ανταλλακτικά πάνω από ένα ορισμένο επίπεδο της ROI ή μπορεί να διαθέσει έναν σταθερό προϋπολογισμό για τα ανταλλακτικά ασφάλειας, ξεκινώντας με τα στοιχεία που έχουν υψηλότερη ROI και προχωρώντας προς τα κάτω στη λίστα, μέχρι να εξαντληθεί ο προϋπολογισμός.

Βάση για συνεχή βελτίωση

Η επίτευξη των σωστών επιπέδων αποθέματος ανταλλακτικών συνήθως παρέχει σημαντικές βελτιώσεις, τόσο από άποψη κόστους, όσο και από άποψη διαθεσιμότητας των στοιχείων ενεργητικού. Για τις καλύτερες εταιρείες, όμως, αυτό είναι μόνο η αρχή. Παρακολουθούν την κατανάλωση του εξαρτήματος σε συνεχή βάση, ώστε να εντοπίσουν τυχόν εξαιρέσεις που μπορεί να υποδεικνύουν ένα υφιστάμενο πρόβλημα στα στοιχεία ενεργητικού ή στις πρακτικές λειτουργίας. Εάν ένα συγκεκριμένο μηχάνημα αρχίσει να βιώνει έναν απροσδόκητα υψηλό αριθμό αστοχιών ρουλεμάν σε πρώιμο στάδιο της ζωής του, αυτό θα μπορούσε να υποδεικνύει πρόβλημα ακατάλληλης συναρμολόγησης ή λίπανσης. Ο εντοπισμός των τάσεων αυτών στην κατανάλωση εξαρτημάτων επιτρέπει στην εταιρεία να ξεκινήσει προσπάθειες ανάλυσης της αιτίας, ώστε να κατανοήσει και να διορθώσει την πηγή του προβλήματος.

Μια παρόμοια προσέγγιση μπορεί να χρησιμοποιηθεί για την ιεράρχηση των προσπαθειών βελτίωσης της αξιοπιστίας. Εάν ένα συγκεκριμένο μηχάνημα ή μια κατηγορία εξαρτημάτων συμβάλλει δυσανάλογα στις δαπάνες αναλώσιμων ή λειτουργικών ανταλλακτικών, η εταιρεία μπορεί να επιλέξει να ξεκινήσει μια προσπάθεια βελτίωσης της απόδοσης και της αξιοπιστίας του συγκεκριμένου μηχανήματος. Εναλλακτικά, μπορεί να εξετάσει τη λύση της εγκατάστασης τεχνολογίας παρακολούθησης κατάστασης, ώστε να διασφαλίσει την έγκαιρη διάγνωση των προβλημάτων, ή θα μπορούσε να επιλέξει να επενδύσει σε εναλλακτικές τεχνολογίες που προσφέρουν μεγαλύτερη αξιοπιστία.

Οι προσπάθειες αυτές οδηγούν σε έναν «ενάρετο κύκλο». Καθώς η αξιοπιστία του μηχανήματος βελτιώνεται και η κατανάλωση ανταλλακτικών μειώνεται, οι εταιρείες μπορούν να τροποποιήσουν αναλόγως τις παραμέτρους των αποθεμάτων τους, αποδεσμεύοντας περαιτέρω κεφάλαια και μειώνοντας το κόστος. Και καθώς τα συνολικά μοτίβα χρήσης αλλάζουν, γίνεται πιο εύκολο να εντοπιστούν οι υπόλοιπες ακραίες τιμές, βοηθώντας στην επικέντρωση στις μελλοντικές προσπάθειες βελτίωσης.

Βοήθεια από τους ειδικούς

Ενώ τα οφέλη από την καλύτερη διαχείριση των ανταλλακτικών είναι συνήθως μεγάλα, το ταξίδι προς επιδόσεις παγκόσμιας κλάσης μπορεί να είναι προκλητικό. Για να βοηθήσει τις εταιρείες στο ταξίδι αυτό, η SKF ανέπτυξε την υπηρεσία Διαχείρισης και Βελτιστοποίησης Αποθέματος Ανταλλακτικών (Spares Inventory Management and Optimization – SIMO). Θεμελιωμένη σε περισσότερα από 100 χρόνια βαθιάς εμπειρίας στη διαχείριση της απόδοσης του περιστρεφόμενου εξοπλισμού και στοιχείων του ενεργητικού, τη διαχείριση της διάρκειας ζωής ρουλεμάν και τη διαχείριση της εφοδιαστικής αλυσίδας, η SIMO παρέχει μια δομημένη διαδικασία που αποσκοπεί στην καθοδήγηση και τη στήριξη των επιχειρήσεων σε κάθε βήμα αυτού του ταξιδιού.

Η SIMO αποτελεί μια διαδικασία τεσσάρων φάσεων, που περιλαμβάνει τόσο την πτυχή της ζήτησης, όσο και της προσφοράς της διαχείρισης ανταλλακτικών Περιλαμβάνει ταυτοποίηση και καταλογογράφηση ανταλλακτικών, την πρόβλεψη της κατανάλωσης, εξορθολογισμό των αποθεμάτων και συνεχή βελτιστοποίηση αυτών.

Εκτός από την ενδελεχή και αποδεδειγμένη αυτή διεργασία, η SKF φέρνει σημαντική τεχνογνωσία στην υπηρεσία SIMO. Οι πελάτες μπορούν να χρησιμοποιούν τυποποιημένα πρότυπα ανταλλακτικών για πολλούς κοινούς τύπους στοιχείων του ενεργητικού, για παράδειγμα, συμβάλλοντας στην ανάπτυξη μιας ισχυρής βάσης δεδομένων ανταλλακτικών. Η SKF έχει επίσης δημιουργήσει μια λεπτομερή βάση δεδομένων συγκριτικής αξιολόγησης των επιδόσεων του εξοπλισμού σε ένα ευρύ φάσμα βιομηχανιών, βοηθώντας τις εταιρείες να διαλέγουν τα σωστά μοντέλα πρόβλεψης και να εντοπίζουν τους τομείς όπου η αξιοπιστία του δικού τους εξοπλισμού ή η τυπική διάρκεια ζωής των ανταλλακτικών τους δεν ανταποκρίνεται στα πρότυπα του κλάδου.

Η SIMO συνδυάζεται επίσης άψογα με άλλες υπηρεσίες της SKF, που έχουν σχεδιαστεί για να βοηθούν τις εταιρείες να ελαχιστοποιήσουν το συνολικό κόστος ιδιοκτησίας των στοιχείων του ενεργητικού τους. Αντί να αγοράζουν μεμονωμένα ρουλεμάν, για παράδειγμα, οι πελάτες μπορούν να χρησιμοποιήσουν το κόνσεπτ «Ρουλεμάν για μια ζωή» της SKF, όπου συμφωνούν μια τιμή με βάση τη συνολική διάρκεια ζωής του στοιχείου του ενεργητικού. Έπειτα, η SKF προμηθεύει τα ανταλλακτικά, όπως απαιτείται κατά τη διάρκεια αυτού του χρονικού διαστήματος, με τους υπολογισμούς της SIMO να βοηθούν στον καθορισμό των κατάλληλων αποθεμάτων. Ομοίως, τα SKF Logistics Services μπορούν να χρησιμοποιούν τα ίδια δεδομένα για τη διαχείριση των αποθεμάτων ανταλλακτικών των πελατών με βάση τις προμήθειες που αποστέλλει. Και για κάθε πελάτη, το παγκόσμιο δίκτυο διανομής της SKF εξασφαλίζει ότι υπάρχει πάντα ένας τεράστιος αριθμός ανταλλακτικών, άμεσα διαθέσιμος ή με σύντομους χρόνους παράδοσης, μειώνοντας έτσι τις ποσότητες εξαρτημάτων που χρειάζεται για διαθέτουν σε απόθεμα.

Κάθε ταξίδι πρέπει να ξεκινήσει με τα σωστά πρώτα βήματα. Για να βοηθήσει τις εταιρείες να εκτιμήσουν την πιθανή αξία μιας στροφής προς πρακτικές παγκόσμιας κλάσης, η SKF έχει επίσης αναπτύξει το εργαλείο CNA-SIMO (Ανάλυση Αναγκών Πελάτη – SIMO), ένα απλό αλλά λεπτομερές εργαλείο ανάλυσης αναγκών, που επιτρέπει στις εταιρείες να κατανοήσουν την τρέχουσα ωριμότητα των διαδικασιών τους για τη διαχείριση των ανταλλακτικών και τις βασικές ευκαιρίες βελτίωσης.

Από τη στιγμή που γνωρίζει ποια εξαρτήματα απαιτεί κάθε στοιχείο του ενεργητικού της, μια εταιρεία πρέπει να αποφασίσει πόσα τεμάχια από κάθε ανταλλακτικό θα πρέπει να τηρεί στο απόθεμά της. Για να το κάνει σωστά, θα πρέπει να έχει κατανοήσει τον τρόπο με τον οποίο ποικίλλουν τα πρότυπα ζήτησης, ανάλογα με τη φύση του ανταλλακτικού, καθώς και την κρισιμότητα του στοιχείου του ενεργητικού στο οποίο αντιστοιχεί το εκάστοτε ανταλλακτικό.

Η ζήτηση για ανταλλακτικά εμπίπτει σε τρεις βασικές κατηγορίες: αναλώσιμα ανταλλακτικά, λειτουργικά ανταλλακτικά και ανταλλακτικά ασφαλείας, και οι καλύτερες στρατηγικές πρόβλεψης για καθεμία από τις κατηγορίες αυτές διαφέρουν.

Αναλώσιμα ανταλλακτικά είναι στοιχεία όπως τα φίλτρα και τα λιπαντικά. Συνήθως, αυτά είναι αντικείμενα χαμηλότερου κόστους που χρησιμοποιούνται σε πολύ μεγάλους αριθμούς. Όταν οι εταιρείες εξετάζουν τα ιστορικά κατανάλωσης ανταλλακτικών όπως αυτά, παρατηρούν σχετικά σταθερά επίπεδα ζήτησης με την πάροδο του χρόνου. Ο καθορισμός του βέλτιστου επιπέδου αποθεμάτων για τα ανταλλακτικά αυτά είναι θέμα καθορισμού της ποσότητας που απαιτείται για την κάλυψη του συνολικού μέσου επιπέδου ζήτησης, προσαυξημένης κατά ένα κατάλληλο απόθεμα ασφαλείας. Η ποσότητα αυτή μπορεί έπειτα να τελειοποιηθεί λαμβάνοντας υπόψη τις εποχιακές διακυμάνσεις της ζήτησης, καθώς τα πρότυπα παραγωγής μεταβάλλονται, και να ενημερώνεται μακροπρόθεσμα, καθώς η εταιρεία εφαρμόζει αλλαγές στη βάση στοιχείων του ενεργητικού της.

Τα λειτουργικά ανταλλακτικά είναι αντικείμενα όπως οι ανεμιστήρες και οι κινητήρες, για τα οποία η ζήτηση είναι διακοπτόμενη και απρόβλεπτη. Ο καθορισμός του βέλτιστου επιπέδου αποθέματος για αυτά τα ανταλλακτικά απαιτεί μια πιο εξελιγμένη στατιστική προσέγγιση. Με την ανάλυση του ιστορικού χρήσης, οι εταιρείες μπορούν να κατανοήσουν τόσο τη μέση κατανάλωση αυτών των ανταλλακτικών, όσο και τη μεταβλητότητά της. Μπορούν επίσης να αποκτήσουν μια εικόνα της μέσης, της ελάχιστης και της μέγιστης διάρκειας ζωής των ανταλλακτικών σε λειτουργία.

Στην πράξη, η διάρκεια ζωής των λειτουργικών ανταλλακτικών ακολουθεί συνήθως μια καμπύλη «μπανιέρας». Ορισμένα ανταλλακτικά παρουσιάζουν αστοχία νωρίς, συνήθως ως αποτέλεσμα ελαττωμάτων στην κατασκευή ή την τοποθέτηση. Μετά από κάποιο χρονικό διάστημα, οι πρώιμες αστοχίες εκμηδενίζονται και το ποσοστό των αστοχιών πέφτει σε ένα χαμηλό επίπεδο, το οποίο αντιπροσωπεύει τυχαία μεμονωμένα περιστατικά. Στο τέλος, καθώς η ηλικία των ανταλλακτικών μεγαλώνει, αυτά αρχίζουν να φθείρονται και το ποσοστό αστοχιών αυξάνεται και πάλι Με την εφαρμογή διαφορετικών στατιστικών κατανομών σε κάθε μία από αυτές τις τρεις αιτίες αστοχίας, οι εταιρείες μπορούν να δημιουργήσουν μια εικόνα της πιθανότητας αστοχίας ενός συγκεκριμένου τύπου εξαρτήματος σε οποιοδήποτε σημείο στη ζωή του.

Στη συνέχεια, μπορούν να δημιουργήσουν ένα κατάλληλο επίπεδο συντήρσης για το εν λόγω εξάρτημα και να θέσουν στόχους αποθέματος για την επίτευξη αυτού του επιπέδου, δεδομένης της πιθανότητας αστοχίας και του χρόνου που απαιτείται για την απόκτηση επιπλέον ανταλλακτικών από τον αρχικό προμηθευτή. Το σωστό επίπεδο συντήρησης θα εξαρτάται από την τιμή του ανταλλακτικού και την κρισιμότητα του στοιχείου του ενεργητικού. Μια πιθανότητα 10% έλλειψης αποθέματος για ένα μοτέρ που θέτει σε λειτουργία έναν από τους έξι εξαεριστήρες σε ένα κτίριο, μπορεί να μην δημιουργήσει σημαντικό πρόβλημα, για παράδειγμα. Ένα πανομοιότυπο μοτέρ που χρησιμοποιείται για τη λειτουργία ενός ζωτικής σημασίας μηχανήματος παραγωγής, ωστόσο, απαιτεί πολύ υψηλότερο επίπεδο διαθεσιμότητας.

Η τελευταία κατηγορία, τα ανταλλακτικά ασφάλειας, απαιτούν μια πολύ διαφορετική προσέγγιση. Αυτά είναι συνήθως εξαρτήματα υψηλής αξίας, για σημαντικά στοιχεία ενεργητικού, με πολύ μεγάλους χρόνους παράδοσης. Η ανάλυση του ιστορικού κατανάλωσης δεν βοηθά στον καθορισμό των επιπέδων αποθεμάτων για τα εν λόγω εξαρτήματα, δεδομένου ότι η εταιρεία μπορεί να έχει καταναλώσει ελάχιστα, ή και κανένα τέτοιο ανταλλακτικό στο παρελθόν. Ομοίως, είναι πολύ δύσκολο να γίνουν ουσιαστικές εκτιμήσεις του κινδύνου αστοχίας ενός εξαρτήματος στο μέλλον. Ένας πολύ καλός τρόπος λήψης αποφάσεων σχετικά με αυτά τα είδη ανταλλακτικών είναι η χρήση μιας προσέγγισης «απόδοσης της επένδυσης» (ROI) για τον ορισμό προτεραιοτήτων ως προς τις δαπάνες.

Για να γίνει αυτό, η εταιρεία υπολογίζει τον πιθανό οικονομικό αντίκτυπο του εξαρτήματος που παρουσιάζει αστοχία χωρίς να υπάρχει άμεση διαθέσιμη αντικατάσταση, πολλαπλασιάζοντας το κόστος της χαμένης παραγωγής με τον χρόνο που απαιτείται για την απόκτηση νέου ανταλλακτικού, και διαιρώντας αυτόν τον αριθμό με το κόστος διατήρησης ενός ανταλλακτικού στο απόθεμα. Αυτοί οι υπολογισμοί της ROI επιτρέπουν στην εταιρεία να ορίζει την προτεραιότητα των δαπανών της για τα ανταλλακτικά ασφάλειας. Μπορεί, για παράδειγμα, να αποφασίσει να τηρεί στο απόθεμα μόνο ανταλλακτικά πάνω από ένα ορισμένο επίπεδο της ROI ή μπορεί να διαθέσει έναν σταθερό προϋπολογισμό για τα ανταλλακτικά ασφάλειας, ξεκινώντας με τα στοιχεία που έχουν υψηλότερη ROI και προχωρώντας προς τα κάτω στη λίστα, μέχρι να εξαντληθεί ο προϋπολογισμός.

Βάση για συνεχή βελτίωση

Η επίτευξη των σωστών επιπέδων αποθέματος ανταλλακτικών συνήθως παρέχει σημαντικές βελτιώσεις, τόσο από άποψη κόστους, όσο και από άποψη διαθεσιμότητας των στοιχείων ενεργητικού. Για τις καλύτερες εταιρείες, όμως, αυτό είναι μόνο η αρχή. Παρακολουθούν την κατανάλωση του εξαρτήματος σε συνεχή βάση, ώστε να εντοπίσουν τυχόν εξαιρέσεις που μπορεί να υποδεικνύουν ένα υφιστάμενο πρόβλημα στα στοιχεία ενεργητικού ή στις πρακτικές λειτουργίας. Εάν ένα συγκεκριμένο μηχάνημα αρχίσει να βιώνει έναν απροσδόκητα υψηλό αριθμό αστοχιών ρουλεμάν σε πρώιμο στάδιο της ζωής του, αυτό θα μπορούσε να υποδεικνύει πρόβλημα ακατάλληλης συναρμολόγησης ή λίπανσης. Ο εντοπισμός των τάσεων αυτών στην κατανάλωση εξαρτημάτων επιτρέπει στην εταιρεία να ξεκινήσει προσπάθειες ανάλυσης της αιτίας, ώστε να κατανοήσει και να διορθώσει την πηγή του προβλήματος.

Μια παρόμοια προσέγγιση μπορεί να χρησιμοποιηθεί για την ιεράρχηση των προσπαθειών βελτίωσης της αξιοπιστίας. Εάν ένα συγκεκριμένο μηχάνημα ή μια κατηγορία εξαρτημάτων συμβάλλει δυσανάλογα στις δαπάνες αναλώσιμων ή λειτουργικών ανταλλακτικών, η εταιρεία μπορεί να επιλέξει να ξεκινήσει μια προσπάθεια βελτίωσης της απόδοσης και της αξιοπιστίας του συγκεκριμένου μηχανήματος. Εναλλακτικά, μπορεί να εξετάσει τη λύση της εγκατάστασης τεχνολογίας παρακολούθησης κατάστασης, ώστε να διασφαλίσει την έγκαιρη διάγνωση των προβλημάτων, ή θα μπορούσε να επιλέξει να επενδύσει σε εναλλακτικές τεχνολογίες που προσφέρουν μεγαλύτερη αξιοπιστία.

Οι προσπάθειες αυτές οδηγούν σε έναν «ενάρετο κύκλο». Καθώς η αξιοπιστία του μηχανήματος βελτιώνεται και η κατανάλωση ανταλλακτικών μειώνεται, οι εταιρείες μπορούν να τροποποιήσουν αναλόγως τις παραμέτρους των αποθεμάτων τους, αποδεσμεύοντας περαιτέρω κεφάλαια και μειώνοντας το κόστος. Και καθώς τα συνολικά μοτίβα χρήσης αλλάζουν, γίνεται πιο εύκολο να εντοπιστούν οι υπόλοιπες ακραίες τιμές, βοηθώντας στην επικέντρωση στις μελλοντικές προσπάθειες βελτίωσης.

Βοήθεια από τους ειδικούς

Ενώ τα οφέλη από την καλύτερη διαχείριση των ανταλλακτικών είναι συνήθως μεγάλα, το ταξίδι προς επιδόσεις παγκόσμιας κλάσης μπορεί να είναι προκλητικό. Για να βοηθήσει τις εταιρείες στο ταξίδι αυτό, η SKF ανέπτυξε την υπηρεσία Διαχείρισης και Βελτιστοποίησης Αποθέματος Ανταλλακτικών (Spares Inventory Management and Optimization – SIMO). Θεμελιωμένη σε περισσότερα από 100 χρόνια βαθιάς εμπειρίας στη διαχείριση της απόδοσης του περιστρεφόμενου εξοπλισμού και στοιχείων του ενεργητικού, τη διαχείριση της διάρκειας ζωής ρουλεμάν και τη διαχείριση της εφοδιαστικής αλυσίδας, η SIMO παρέχει μια δομημένη διαδικασία που αποσκοπεί στην καθοδήγηση και τη στήριξη των επιχειρήσεων σε κάθε βήμα αυτού του ταξιδιού.

Η SIMO αποτελεί μια διαδικασία τεσσάρων φάσεων, που περιλαμβάνει τόσο την πτυχή της ζήτησης, όσο και της προσφοράς της διαχείρισης ανταλλακτικών Περιλαμβάνει ταυτοποίηση και καταλογογράφηση ανταλλακτικών, την πρόβλεψη της κατανάλωσης, εξορθολογισμό των αποθεμάτων και συνεχή βελτιστοποίηση αυτών.

Εκτός από την ενδελεχή και αποδεδειγμένη αυτή διεργασία, η SKF φέρνει σημαντική τεχνογνωσία στην υπηρεσία SIMO. Οι πελάτες μπορούν να χρησιμοποιούν τυποποιημένα πρότυπα ανταλλακτικών για πολλούς κοινούς τύπους στοιχείων του ενεργητικού, για παράδειγμα, συμβάλλοντας στην ανάπτυξη μιας ισχυρής βάσης δεδομένων ανταλλακτικών. Η SKF έχει επίσης δημιουργήσει μια λεπτομερή βάση δεδομένων συγκριτικής αξιολόγησης των επιδόσεων του εξοπλισμού σε ένα ευρύ φάσμα βιομηχανιών, βοηθώντας τις εταιρείες να διαλέγουν τα σωστά μοντέλα πρόβλεψης και να εντοπίζουν τους τομείς όπου η αξιοπιστία του δικού τους εξοπλισμού ή η τυπική διάρκεια ζωής των ανταλλακτικών τους δεν ανταποκρίνεται στα πρότυπα του κλάδου.

Η SIMO συνδυάζεται επίσης άψογα με άλλες υπηρεσίες της SKF, που έχουν σχεδιαστεί για να βοηθούν τις εταιρείες να ελαχιστοποιήσουν το συνολικό κόστος ιδιοκτησίας των στοιχείων του ενεργητικού τους. Αντί να αγοράζουν μεμονωμένα ρουλεμάν, για παράδειγμα, οι πελάτες μπορούν να χρησιμοποιήσουν το κόνσεπτ «Ρουλεμάν για μια ζωή» της SKF, όπου συμφωνούν μια τιμή με βάση τη συνολική διάρκεια ζωής του στοιχείου του ενεργητικού. Έπειτα, η SKF προμηθεύει τα ανταλλακτικά, όπως απαιτείται κατά τη διάρκεια αυτού του χρονικού διαστήματος, με τους υπολογισμούς της SIMO να βοηθούν στον καθορισμό των κατάλληλων αποθεμάτων. Ομοίως, τα SKF Logistics Services μπορούν να χρησιμοποιούν τα ίδια δεδομένα για τη διαχείριση των αποθεμάτων ανταλλακτικών των πελατών με βάση τις προμήθειες που αποστέλλει. Και για κάθε πελάτη, το παγκόσμιο δίκτυο διανομής της SKF εξασφαλίζει ότι υπάρχει πάντα ένας τεράστιος αριθμός ανταλλακτικών, άμεσα διαθέσιμος ή με σύντομους χρόνους παράδοσης, μειώνοντας έτσι τις ποσότητες εξαρτημάτων που χρειάζεται για διαθέτουν σε απόθεμα.

Κάθε ταξίδι πρέπει να ξεκινήσει με τα σωστά πρώτα βήματα. Για να βοηθήσει τις εταιρείες να εκτιμήσουν την πιθανή αξία μιας στροφής προς πρακτικές παγκόσμιας κλάσης, η SKF έχει επίσης αναπτύξει το εργαλείο CNA-SIMO (Ανάλυση Αναγκών Πελάτη – SIMO), ένα απλό αλλά λεπτομερές εργαλείο ανάλυσης αναγκών, που επιτρέπει στις εταιρείες να κατανοήσουν την τρέχουσα ωριμότητα των διαδικασιών τους για τη διαχείριση των ανταλλακτικών και τις βασικές ευκαιρίες βελτίωσης.

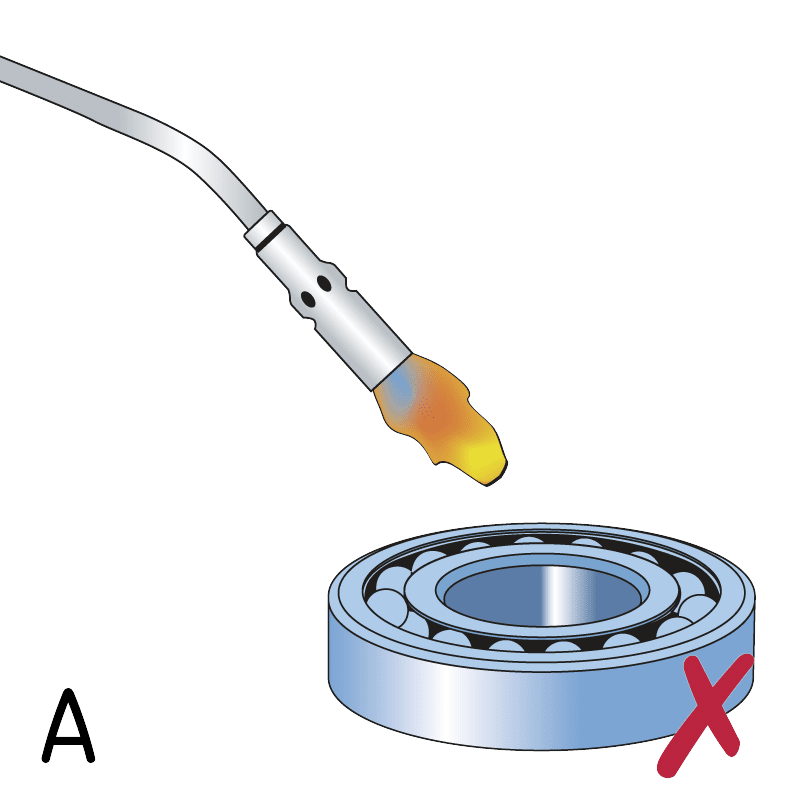

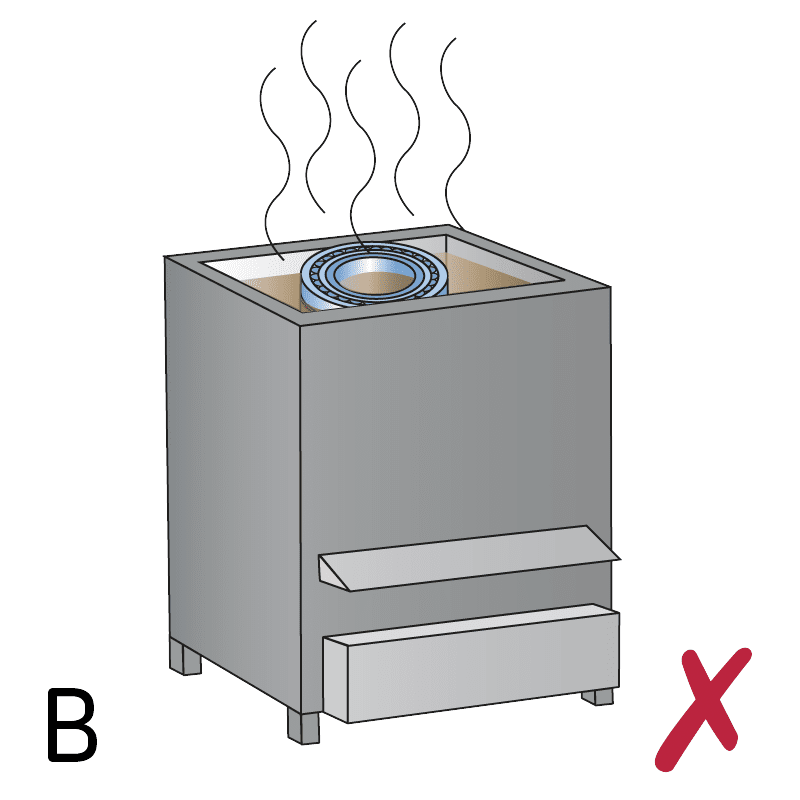

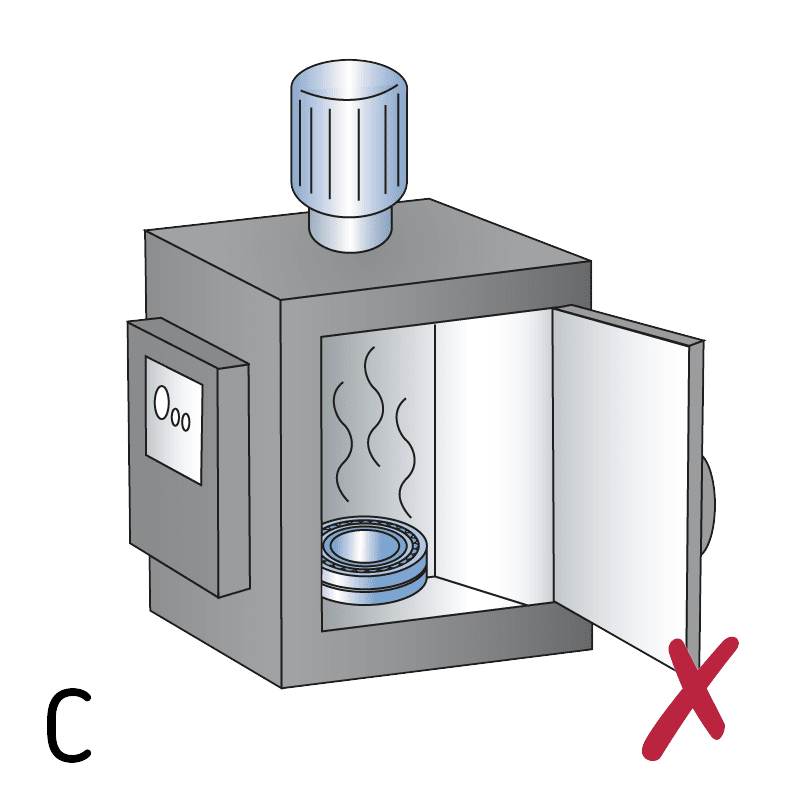

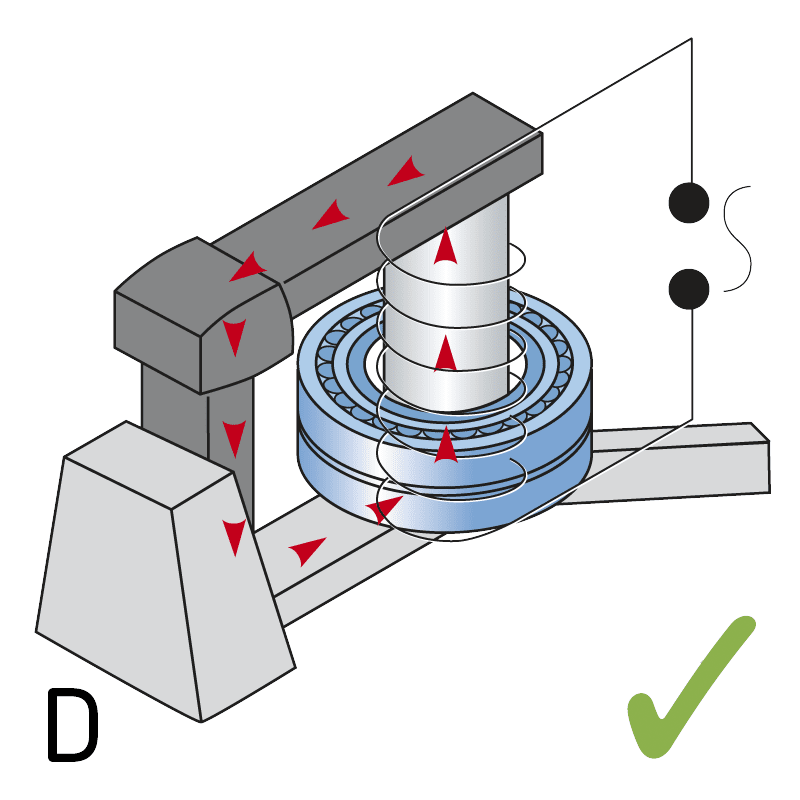

οι επαγωγικοί θερμαντήρες (D) είναι η σύγχρονη, ασφαλής και αποτελεσματική μέθοδος θέρμανσης ρουλεμάν. Στην πράξη είναι γενικά ταχύτερη, καθαρότερη, σωστά ελεγχόμενη και πιο εύκολη στην χρήση μέθοδος θέρμανσης ρουλεμάν.

οι επαγωγικοί θερμαντήρες (D) είναι η σύγχρονη, ασφαλής και αποτελεσματική μέθοδος θέρμανσης ρουλεμάν. Στην πράξη είναι γενικά ταχύτερη, καθαρότερη, σωστά ελεγχόμενη και πιο εύκολη στην χρήση μέθοδος θέρμανσης ρουλεμάν.